新闻动态

压缩空气系统含油量控制要点及警示

责任编辑:作者:admin人气:1671 发表时间:2021-04-13

西安超滤 李大明 靳永贵

引言:日前,某厂高压压缩空气管道系统发现较大范围油污染,对后续用气点形成较大威协。经现场勘察、试验、测试、调整,油污染现象已得到有效控制,后续整改措施已经启动。本文针对压缩空气/气体系统含油量指标的制定,制配气设备特别是除油设备的选择应用以及相应的含油量试验方法和检测仪器进行分析并提出建议。本文提出的观点和除油/测试方法、措施以及揭示的某些商业误导现象,对制造方和应用方均有一定的借鉴和警示作用。

1、气源系统及设备:

1.1、气源系统流程:

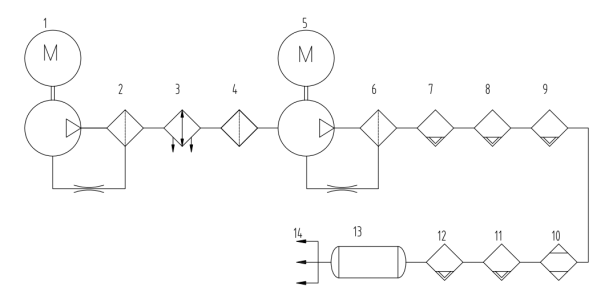

图1

①喷油螺杆 ②油分(高温) ③二级水冷器 ④低效气液分离器

⑤活塞缩机组 ⑥气液分离器 ⑦预过滤器 ⑧精密除油过滤器

⑨超精密除油过滤器 ⑩干燥器 ⑾除尘过滤器 ⑿精密除尘过滤器

⒀储气瓶 ⒁送气管网

1.2、油份来源及除油装置:

本系统为高压气源,固采用了螺杆+活塞新流程,两段增压机组均采用有油润滑方式。

低压段采用喷油螺杆,喷油量大致为体积比100:1,即每吸入1m3的空气需喷入10升油,喷油作用依次为:冷却、润滑、密封、减噪。喷油量取决于压缩过程所需的冷却量,压力提升后的气体切向进入油分罐体,以离心分离方式分离出大部分油滴,经冷却后返回压缩机吸气口,剩余油雾(0.01μm~0.5μm)经超细玻璃纤维精密除油过滤元件外进里出凝聚成较大液滴落入滤芯内筒底部,经小口径管道压回吸气口,这样绝大部分喷入的油实现了循环利用,但仍会有微量悬浮油和一定量的油蒸气随气体进入活塞压缩机入口。

第二段活塞压缩机组分为多级压缩,润滑方式为注油,即高压油泵将润滑油压入气缸内壁小孔,与高速往复运动的活塞环形成油膜,注油量可通过各级柱塞泵的运动速度进行调节,注入的油大部分被级间和末端的冷却器冷却,在随后的分离器中与冷凝水混合被分离排出。少部分悬浮油滴和油蒸气被高压气体携带进入后续的过滤干燥装置进行除油、干燥、除尘,最终以无油、无水、无尘干燥产品气供应下游使用。

1.3含油量形态及分布规律:

ISO8573-2-96《一般用压缩空气 第二部分 悬浮油含量测试方法》给出了不同取样位置油的典型状态和数量范围

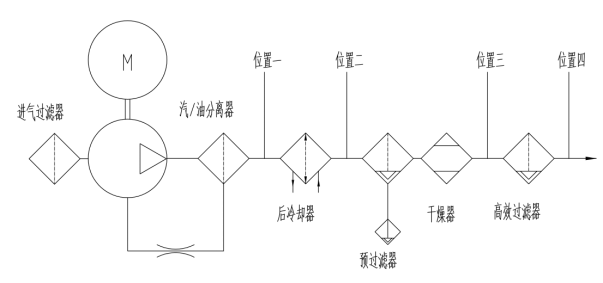

图2

表1:典型状态和含量

|

位置 |

工作温度℃ |

油雾μm mg/m3 |

油蒸气mg/m3 |

|

位置一 |

70~100 |

0.01~10 5~20 |

5~20 |

|

位置二 |

20~45 |

0.1~50 5~20 |

0.1~2 |

|

位置三 |

20~45 |

0.01~54 0.5~10 |

0.1~1 |

|

位置四 |

20~45 |

0.01~0.5 <0.1 |

0.01~1 |

美国SPX对位置一和位置四有更详细的试验和描述

表2:喷油螺杆油分在不同温度下的油/气比例

|

温度℃ |

50 |

45 |

40 |

35 |

30 |

25 |

20 |

1.67 |

|

油 |

0.073 |

0.446 |

0.667 |

0.733 |

0.8 |

0.88 |

0.928 |

0.988 |

|

气 |

0.927 |

0.554 |

0.333 |

0.267 |

0.2 |

0.12 |

0.072 |

0.00153 |

表3:精密除油过滤器除油效率:

|

|

滤 前 |

滤 后 |

|||||

|

液 |

气 |

总 |

液 |

气 |

总 |

效率 |

|

|

38℃ |

2.0 |

0.62 |

2.62 |

0.0004 |

0.62 |

0.6204 |

76.32 |

|

1.67℃ |

2.616 |

0.004 |

2.62 |

0.00062 |

0.004 |

0.0045 |

99.82 |

上述文字、图表揭示出以下几点现象:

① 喷油螺杆吸纳油量巨大,且油分在高温状态下过滤除油,其出口含油量不可忽视,尤其是油蒸气会畅通无阻通过油分滤芯,据统计气体携带油总量大约在20~30mg/m3。一般工业应用需在其后设置冷却器和高效除油过滤器。

② 随着温度降低,油蒸气会大幅度转化为油气溶胶。其幅度远大于水蒸气向液态水的转化量,如气体温度每下降10℃,约有50%的水蒸气冷凝成液态水,而油蒸气的冷凝转化率近70%,所以降低压缩空气温度有利于提高过滤除油效率。

③ 若用户不追求总含烃量或绝对含油量,则在40℃以上温度用气时可忽略不计油蒸气的影响,若在低温或绝对无油下用气,如太空、氧气、电子等则必须考虑油蒸气的去除。

2、试验方法及检测仪器:

自上世纪六十年代,我国已有了从气体中测量含油量指标的应用,如航天领域引入前苏联含油量指标:3×10-7(体积比),该指标相当于目前的国际标准单位3mg/m3,取样方法大多采用气体通过溶剂吸收或用溶剂清洗试样然后在红外分光光度计下,与标准油试样光谱进行对比,此方法依取样方法不同或测量油烃总量或仅检测悬浮油。上世纪末我国动力用空压机启用喷油螺杆替代活塞机进程,至今已达到替换率90%以上。而喷油螺杆最重要的性能参数之一就是排气中的残余含油量,而这也是空压机制造商、配套商和净化设备生产厂以及各类经销商、代理商们最忌讳的话题。进入本世纪,压缩空气质量的三大指标:油、水、尘中的后两项从测试仪器到试验方法均已取得突破和普及,但由于含油量测试从理论到实践存在诸多缺陷和操作难点,至今未能达到水和尘的成熟与普及。近几年虽然出现了一些简易、在线、便携方法,如美国JOHNSON,德国德尔格的化学试剂法以及最新的光学折射法等,测量范围可达0.01~10mg/m3,但也只能测油,不能兼测油蒸气。考虑到凝聚式除油过滤器技术成熟,其残余含油量可做到也能测到0.001mg/m3,至少可信度达0.01mg/m3,基本满足现代化工业甚至高技术、特殊领域的需求,同时也认识到油蒸气污染的不可忽视性。近几年一些专业厂包括净化设备厂和仪器仪表厂推出了数款专用于油蒸气的测试仪器,如本次使用的德国CS120便携式残油检测仪,采用PID(传感器),测量范围0.001~10mg/m3,在线测量结果与红外法数据高度吻合。

3、结论:

3.1启示:

① 随着气源侧无油/除油技术和残余含油量检测技术的发展,国内一般应用压缩空气/气体残余悬浮油控制到0.3~1mg/m3已没有什么障碍,油蒸汽控制到1~10mg/m3也同样能达到在特殊应用领域采用活性碳吸附技术可做到0.03~1mg/m3。

② 由于油/气比率与温度关系密切,用户需根据自身条件和需求选择合适的残余含油量指标并加以细分,比如一般动力气源对常温下工作,并装备凝聚式高效除油过滤器,油蒸汽可忽略不计,但在禁油、低温下工作场合则必须重视油蒸气的存在,避免发生油污染风险。

③ 本文图1气源系统图中的④与⑤之间,即分离器出口与活塞压缩机入口之间增设精密除油过滤器;在⑩与⑾之间,即干燥器出口与除尘过滤器入口之间增设大容量活性炭吸附器,前者可有效降低喷油螺杆输出气体的含油量,后者则能清除两种压缩机产生的绝大部分油蒸气。

3.2警示:

① 喷油螺杆+除油器不能取代无油压缩机(离心机、无油螺杆、无油活塞机),尤其在禁油、低温场合下慎用。

② 喷油螺杆未加后冷却和精密除油器一般不能满足普通压缩空气用户的含油量要求。

③ 高温产生高浓度油蒸气且降低活性炭的吸附能力,所以除油(包括悬浮油和油蒸气)设备必须在较低温度下工作。

④ 悬浮油和油蒸气测试仪因工作原理不同,两者不得兼用。

⑤ 空压机和净化设备制造商以及经销商、代理商不得诱导客户错误选型,导致实际应用中残余含油量超标或过份拔高指标。